ТЕХНОЛОГИЯ КОМФОРТА

Ни для кого не секрет, что вибрация и низкочастотные колебания, передающиеся человеку при езде в автомобиле, оказывают на его организм биологическое воздействие. Согласно исследованиям физиологов вибрация не только вызывает повышенное утомление, но и способствует возникновению неврологических заболеваний. А если учесть, что среднее рабочее время водителя-профессионала за неделю составляет около 60 часов, и 45 из них он проводит за рулем, то повышенный комфорт на рабочем месте является не только приятным пожеланием самого водителя. От степени его усталости или бодрости в конечном итоге выигрывают все участники движения.

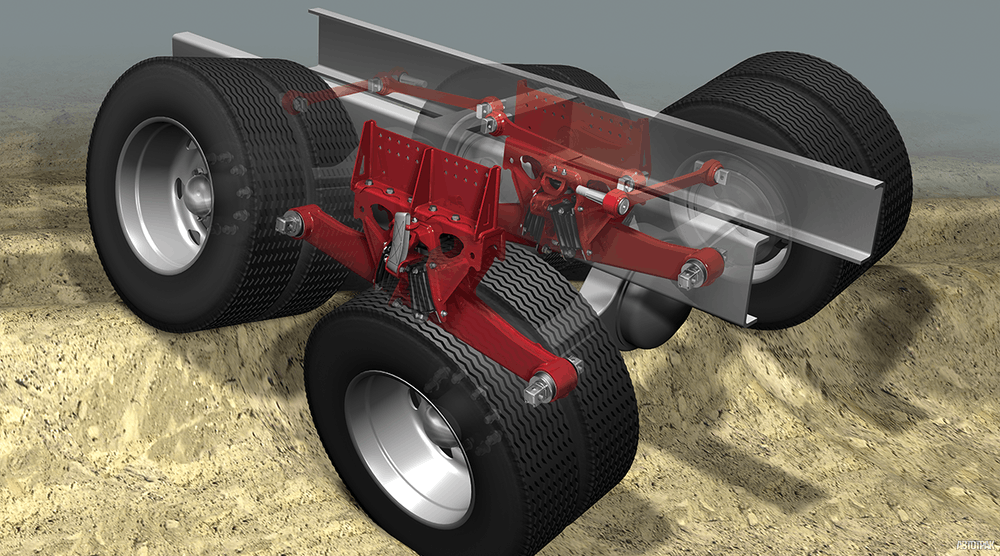

Подвеска кабины грузовика считается одним из ключевых элементов в цепи систем, отвечающих за комфорт автомобиля. Разное назначение транспортных средств и специфика рынков сбыта способствуют расширению модификаций кабин, которые иногда существенно отличаются друг от друга размерами, массой и способом крепления. А значит и системы амортизации кабины должны разрабатываться с учетом самых разных условий работы. Диапазон требований достаточно широк: от максимально возможной устойчивости к толчкам и ударам для внедорожной и строительной техники, до кабин повышенной комфортности для магистральных перевозок.

В качестве упругих элементов подвески кабины могут использоваться как стальные рессоры или пружины, так и пневморессоры. Первый вариант чаще всего встречается на строительной технике, где диапазон частот собственных колебаний кабины лежит в пределах 1,8-3 Гц, а второй — находит применение на магистральных грузовиках.

Пневматика позволяет выдержать наиболее благоприятный с физиологической точки зрения диапазон частот собственных колебаний кабины: 1,0-1,4 Гц.

Что еще дает использование пневматических упругих элементов в подвеске кабины? Для ответа на этот вопрос обратимся к продукции двух ведущих рыночных игроков: концерна Contitech, считающегося в Европе первопроходцем по части разработки автомобильных пневморессор, и компании Phoenix, имеющей не менее славную историю. Для подвески кабины Contitech и Phoenix применяют так называемые рукавные пневморессоры, состоящие из трех основных элементов: верхней крышки, резинокордной оболочки и поршня. При малых габаритах их конструкции обеспечивает большую деформацию упругого элемента по сравнению с диафрагменными баллонами.

Среди прочих конструктивных особенностей оригинальных пневморессор Contitech и Phoenix для подвески кабины отметим специальную форму нижнего поршня, позволяющую, во-первых, придать упругому элементу нелинейную характеристику жесткости, а во-вторых, упростить раскатывание резинокордного рукава по поршню и как следствие обеспечить минимальное трение в узле.

В зависимости от принятой кинематической схемы и компоновки кабины пневмобаллоны могут устанавливаться отдельно от амортизаторов или вместе с ними в виде единого модуля. Достоинствами модульной конструкции является простой монтаж при сборке автомобиля и несложная замена в процессе эксплуатации.

В грузовиках бескапотной компоновки кабина, как правило, подпружинена в 4-х точках и в случае использования пневматики имеет возможность автоматической регулировки уровня. Механизм автоматического управления уровнем кабины, независимо регулирующий давление в пневмобаллонах передних и задних опор, позволяет не только компенсировать изменение статической нагрузки, но и произвести динамическую компенсацию сил, действующих в процессе движения. Для автопроизводителей такие решения выгодны с точки зрения унификации, поскольку уже не требуется изменять настройки подвески при установке опционного оборудования (накрышного кондиционера, спойлеров).

Сегодня резервы для совершенствования конструкций подвески кабины проявляются не только в упругих элементах и системах регулирования, но и в конструкциях амортизаторов. Например, концерн Contitech уже в ближайшей перспективе предложит рынку модуль LFD, который будет использоваться в подвеске кабины и водительских сиденьях. Главная особенность LFD — оригинальное устройство амортизатора, где в качестве рабочего тела используется не жидкость, а сжатый воздух. По принципу работы новый амортизатор напоминает своих гидравлических собратьев: при перемещении штока с поршнем воздух проходит через клапаны в поршне, оказывая необходимое сопротивление. У пневматического амортизатора много преимуществ. Во-первых, он примерно на 30% легче традиционного, поскольку корпус можно сделать алюминиевым, а воздух практически невесом по сравнению с маслом. Во-вторых, не требуется применение сложных уплотнений поршня и штока, так как утечки воздуха почти не грозят потерей эффективности. В-третьих, такой амортизатор более стабилен в условиях высоких температур, что особенно важно для узлов, находящихся в непосредственной близости от силового агрегата. Но самое главное — полости амортизатора и пневмобаллона можно выполнить сообщающимися — в этом случае характеристики демпфирования будут автоматически меняться в нужную сторону при изменении нагрузки на упругий элемент. К слову, первые образцы пневмоамортизатора были разработаны концерном Continental в 2005 году — они успешно прошли испытания и сегодня применяются в задней подвеске некоторых моделей мотоциклов BMW.