О ТУРБИНАХ И ДИЗЕЛЯХ

ОБ УСТРОЙСТВЕ

Зачем двигателю нужен наддув? Суть этой идеи состоит в том, чтобы увеличить наполнение цилиндров кислородом за счет повышения давления воздуха. Это позволит сжечь больше топлива в камере сгорания а значит, – больше энергии сгорания можно преобразовать в механическую работу. Проще говоря, двигатель такого же рабочего объема сможет выдавать большую мощность. Воплотить эту простую мысль в жизнь оказалось очень сложно. С наддувом экспериментировали еще Дизель и Даймлер, но без особого успеха.

Нужно различать наддув с помощью компрессора, который приводится от коленчатого вала двигателя, и турбо-наддув. В первом случае на работу компрессора тратится мощность двигателя. Во втором случае турбину, которая приводит компрессор, вращают выхлопные газы – их энергия все равно пропадает напрасно. В современных моторах используется в основном турбонаддув, а механические компрессоры применяются редко, хотя и такие конструкции иногда встречаются.

Изобретатели прошлого экспериментировали с механическими компрессорами. В 1906 г. в Америке швейцарский инженер Альфред Бюхи запатентовал первый турбонагнетатель воздуха, в котором ротор компрессора приводился в действие турбиной, раскручиваемой горячими выпускными газами мотора. Однако, хотя и предполагалось использовать достающуюся даром мощность, конструкция тогда не получила широкого распространения – воплотить ее в жизнь было сложно. Проблемы преодолели спустя почти полстолетия. А массовое нашествие турбонаддувных моторов началось лишь в начале 90-х годов.

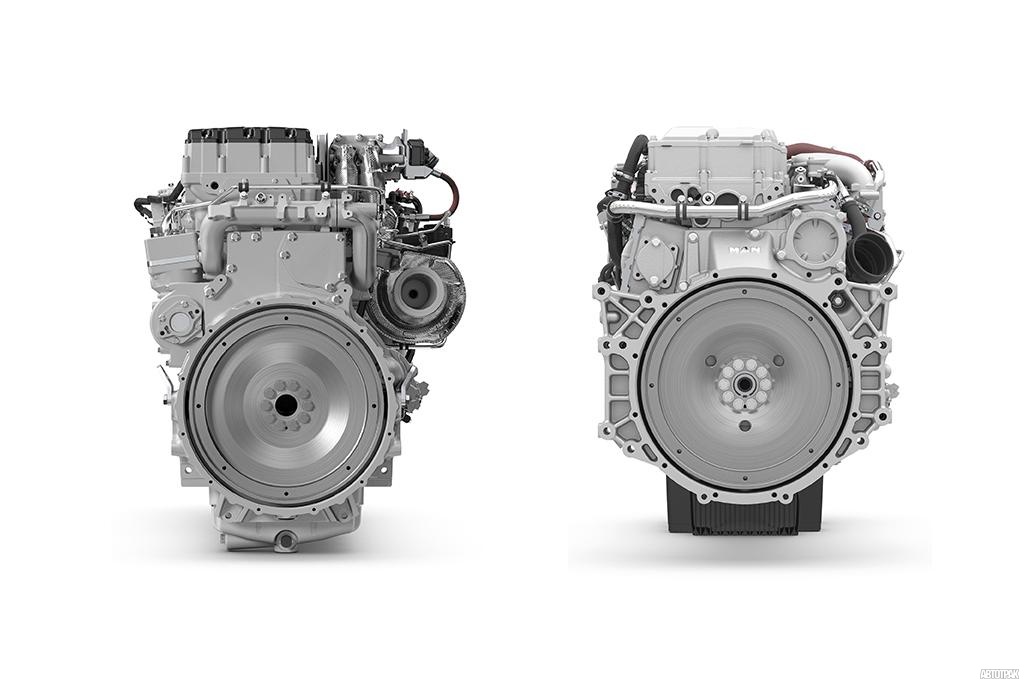

Автомобильный турбокомпрессор состоит из нескольких основных частей. Это два корпуса в форме улиток и расположенные между ними подшипники. В них вставлен вал с турбинным и компрессорным колесами на концах. Корпус турбины стыкуется с выпускным коллектором мотора, горячие газы из которого и раскручивают колесо турбины. Уже потеряв энергию и охладившись, они попадают в выхлопную систему.

Входное отверстие компрессора подсоединено к воздушному фильтру, а выходное открывается во впускной трубопровод двигателя. Через интеркулер (охладитель, есть у многих, но не у всех моторов) он достигает камеры сгорания. Воздух после сжатия нагревается, и, чтобы повысить плотность заряда, его охлаждают. Для этого и нужен интеркулер.

На узел «навешан» и ряд дополнительных устройств. Например, пневматический клапан, который на высоких оборотах при повышенном давлении воздуха в компрессоре стравливает часть выхлопных газов в обход турбины. Давление, выдаваемое компрессором, снижается, и мотор не перегружается.

В самых «навороченных» конструкциях используются турбины с изменяемой геометрией (по английски – Variable Geometry Turbine). Обычно измененяются углы наклона лопаток турбинного колеса, а процессом управляет компьютер двигателя. На малых оборотах давление наддува и мощность двигателя растут, на больших оборотах падают. Но электроника позволяет сделать большое давление и на высоких оборотах – так поступают в спортивных автомобилях.

Сегодня производители выпускают компрессоры миллионами. Современные технологии и массовость производства снизили цену узла, поэтому турбонаддув перестал быть экзотикой.

О «БОЛЕЗНЯХ»

Турбокомпрессор позволяет экономить горючее и увеличивает мощность, улучшает тяговые характеристики мотора. Вместе с тем это очень нагруженный элемент современного двигателя.

У грузового дизеля турбина вращается с огромной скоростью. Масло в подшипники подается под давлением из общей системы смазки. Поэтому даже при небольшой неисправности двигателя турбокомпрессор первым выходит из строя.

По мнению специалистов, главная причина поломок – это небрежность или плохие знания водителей и механиков. Ресурс нового узла сравним с ресурсом всего двигателя, однако часто на практике до капитального ремонта мотора компрессор заменяют несколько раз. С маслом связана примерно половина поломок. Еще около сорока процентов вызваны попаданием посторонних предметов и мелких частиц в корпуса турбины и компрессора, остальные десять – другими причинами.

Очень важно контролировать качество и подачу масла. Если есть механические примеси, они приведут к износу поверхностей трения, поэтому хороший масляный фильтр просто необходим. Разные химические добавки изменят вязкость масла и приведут к нештатным режимам работы турбины. К ним же ведут и отклонение от нормы давления в масляной системе, нарушение просветов масляных трубопроводов. На холостом ходу этого не почувствуется, но на высоких оборотах недостаток масла станет заметен. Так бывает при массивных отложениях на поддоне картера двигателя, которые на больших оборотах закрывают просвет маслоприемной трубки.

Любой сухой контакт в турбине при ее скоростях вращения означает быстрый износ и даже сварку трением. Поэтому обязательна своевременная замена масла. Причем только на рекомендованное изготовителем, и не иначе. «Минералка» здесь все менее актуальна: при длинных пробегах она не может долго сохранять свои свойства, в отличие от «синтетики» и «полусинтетики».

Если перегреваются выпускные газы, то корпус турбины, изготовленный из высокопрочного чугуна с добавлением никеля, также будет перегреваться, на нем будут заметны цвета побежалости. Это бывает при использовании некачественного топлива. При добавке бензина в дизтопливо падает цетановое число, уменьшается мощность, а температура газов растет. В выпускном коллекторе и на лопатках турбины появляются трещины. Колесо турбины может быть повреждено и окалиной со стенок выпускного коллектора, и кусочками металла, попавшими при неквалифицированном ремонте.

Важна для турбокомпрессора и своевременная замена воздушного фильтра. На компрессорном колесе, изготовленном из алюминиевого сплава, при плохом фильтре появятся следы от ударов твердых частиц, могут даже ломаться лопатки. К тем же эффектам ведут и трещины в патрубке фильтра. Если поврежденное колесо не сломалось сразу, из-за дисбаланса оно сломается позже.

В крупных городах, да и не только в них, воздух бывает настолько загрязнен механическими частицами и химически вредными компонентами, что приходится снижать сроки техобслуживания. Воздушный фильтр нужно заменять в два раза чаще, чем рекомендовано заводской инструкцией. Если автомобиль эксплуатируется на шоссе, пробег без замены можно увеличить на треть.

Состоящий из крупных узлов турбокомпрессор и ремонтируют их заменой. Сегодня уже производители не выпускают отдельные ремонтные детали, а делают фирменный комплект: узел подшипников, уплотнения, набор шайб, упорный подшипник и т.д. Обычно берут новый корпус подшипников и к нему присоединяют очищенные старые турбинное и компрессорное колеса и их корпуса. После сборки узел балансируют и проверяют на герметичность. На коленке турбины не ремонтируют.

Цена работ обычно составляет примерно треть цены компрессора для стандартного дизельного агрегата. Ремонт в три раза более дорогого новейшего турбокомпрессора с изменяемой геометрией процентов на десять дороже.

Чтобы избежать проблем, специалисты рекомендуют следовать ряду правил. Прежде всего, мотор должен быть исправен и работать в штатном режиме. Перед стартом с места надо прогреть двигатель. При остановке запрещено глушить двигатель на высоких оборотах, надо дать ему несколько минут поработать на холостом ходу и лишь затем выключить. Это необходимо для охлаждения подшипникового узла.

А вот что рассказал Владимир Нужных, технический директор компании «Диас-Турбо»: «Водители любят выводить выхлопные трубы наверх, не заботясь о нормальной работе двигателя. Из-за повышения сопротивления в выхлопной системе турбина перестает работать в штатном режиме и выходит из строя. Но чаще, как показывает опыт, турбокомпрессор приходит в негодность из-за неисправностей двигателя. На неисправный мотор нельзя ставить новую турбину – она выйдет из строя. Специалисты предприятий и автосервисов этого иногда не знают».